Fabricants d'emboutissage de métaux profonds

L'emboutissage profond est un procédé de formage des métaux utilisé pour produire des pièces d'une profondeur importante et d'un diamètre relativement faible, comme des canettes, des éviers et d'autres formes cylindriques ou rectangulaires. Il s'agit d'un procédé par lequel une tôle plate (généralement en acier ou en aluminium) est emboutie dans une matrice par un poinçon, formant ainsi une pièce tridimensionnelle.

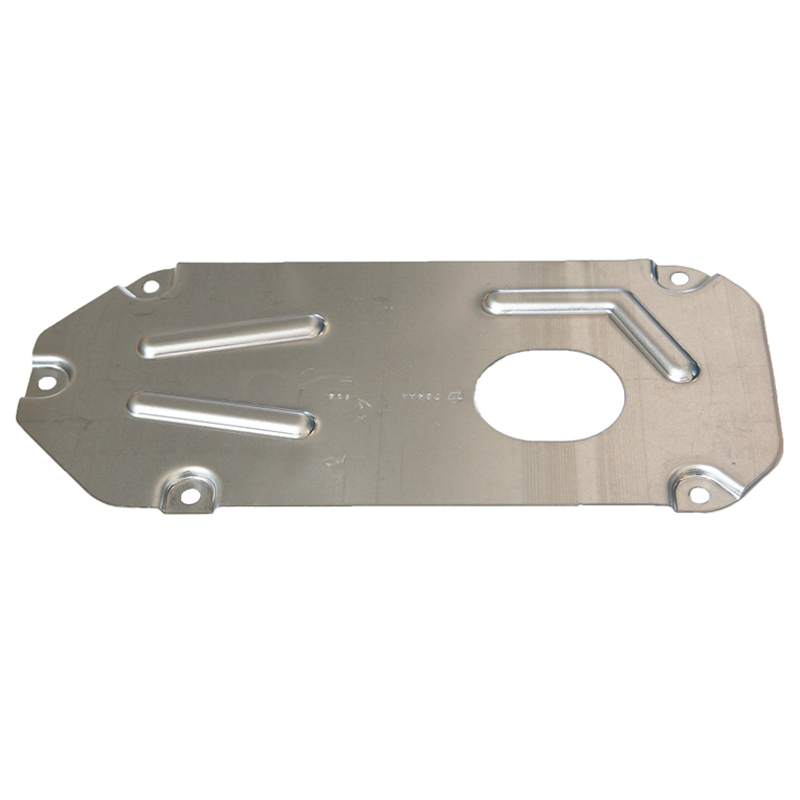

Ce procédé est essentiel pour produire des pièces robustes, légères et de forme constante. Parmi les pièces courantes fabriquées par emboutissage profond, on trouve :

1. Pièces automobiles :

2. Biens de consommation :

3. Équipements industriels :

L'emboutissage profond implique plusieurs étapes :

1. Découpe : La matière première est découpée en une ébauche.

2. Emboutissage : La pièce brute est emboutie dans une cavité de matrice par le poinçon.

3. Redessin (si nécessaire) : Certaines pièces peuvent nécessiter d'être redessinées pour atteindre la profondeur requise.

4. Découpe : L'excédent de matière est découpé pour donner à la pièce finale la forme souhaitée.

5. Finition : Des traitements de surface ou des revêtements peuvent être appliqués pour améliorer l'apparence ou la durabilité.

Les pièces embouties par emboutissage profond (également appelées pièces embouties par emboutissage profond) sont des pièces creuses fabriquées par déformation plastique profonde de tôles métalliques à l'aide de moules, dont la profondeur est généralement supérieure au diamètre. Ce procédé est largement utilisé en fabrication, notamment dans les secteurs de l'automobile, de l'électroménager, etc. Ses points clés sont les suivants :

1、 Principes et caractéristiques du processus

Processus de formage

L'ébauche plate est pressée dans la cavité concave du moule à travers un moule convexe, formant ainsi des cavités profondes, telles que des formes cylindriques et coniques. Durant le processus, le flux de matière est contrôlé par le moule et la bague de pressage des bords.

Distinguer entre traction profonde et traction superficielle

Lorsque la profondeur est supérieure au diamètre, on parle de "deep pull" (comme un réservoir de carburant de voiture), et lorsque la profondeur est inférieure à 0,3 fois le diamètre, on parle de "shallow pull" (comme une plaque peu profonde).

Points techniques clés

Un emboutissage profond multiple est nécessaire : pour les pièces de très haute hauteur (telles que les pièces de 210 mm de profondeur), elles doivent être formées progressivement étape par étape pour éviter la rupture du matériau.

Sélection des matériaux : Les aciers d'emboutissage profond couramment utilisés tels que le DC04 doivent avoir une ductilité élevée (allongement ≥ 34 %) et une faible limite d'élasticité (130-210 MPa).

2、 Principaux avantages

Haute efficacité et faible coût : adapté à la production à grande échelle, le coût d'une seule pièce est considérablement réduit une fois le moule finalisé.

Haute précision et cohérence : forte stabilité dimensionnelle et grande interchangeabilité des produits.

Capacité de formage structurel complexe : capable de fabriquer des pièces étagées et courbes (telles que des abat-jour de voiture), combinées à des processus tels que l'expansion et la contraction pour obtenir des formes géométriques complexes.

3、 Scénarios d'application typiques

Composants automobiles : réservoir de carburant, carter moteur, pièces d'étirement en acier inoxydable (comme les pièces de moto).

Appareils électriques et ameublement : abat-jour en aluminium, récipients métalliques et boîtiers de quincaillerie (nécessitant une finition de surface au niveau FD).

4、 Limitations du processus

Taux de rebut élevé : environ 15 % du matériau dans le processus d'emboutissage est constitué de rebuts et la conception de la mise en page doit être optimisée.

Coût élevé du moule : les pièces complexes nécessitent plusieurs jeux de moules, ce qui entraîne un investissement initial important.

Faible flexibilité de personnalisation : plus adapté aux pièces standardisées, avec une augmentation significative du coût pour les pièces hautement personnalisées.

La compétitivité principale des pièces d'emboutissage profond réside dans l'équilibre entre l'efficacité et le coût dans la production de masse de structures creuses complexes, avec des goulots d'étranglement techniques principalement axés sur le formage de pièces à très haute précision et l'optimisation de l'utilisation des matériaux.